Kondensatableiter: Definition, Typen, Auswahl, Eigenschaften, Codes & Normen – Was ist Rohrleitungen

Ein Kondensatableiter ist ein automatisches Ventil, das es ermöglicht, Kondensat, Luft und andere nicht kondensierbare Gase (CO2) aus dem Dampfsystem abzuleiten, während es den Dampf im System hält oder einschließt. Kondensatableiter scheiden also das Kondensat aus dem Gemisch aus. Für jedes Dampfsystem in Kraftwerken oder Prozessanlagen ist der Kondensatableiter eine wesentliche Komponente. Er hält den Dampf innerhalb des Prozesses zurück, was zu einer maximalen Ausnutzung der Wärme beiträgt. Versuchen wir zunächst zu verstehen, wie sich dieses Gemisch bildet:

- Kondensat: Kondensat bildet sich immer dann, wenn Dampf seine Wärmeenergie aus irgendeinem Grund abgibt.

- Luft: Luft befindet sich in allen Dampfleitungen vor der Inbetriebnahme des Systems, wenn das System kalt ist. Luft kann durch Kesselwasser-Nachspeisesysteme und Vakuumbrecher in das System gelangen.

- Nicht kondensierbare Gase: Andere Gase als Luft, wie z. B. Kohlendioxid, sind in Dampfsystemen vorhanden.

Die Hauptfunktion von Kondensatableitern besteht also darin, das flüssige Kondensat aus dem Gemisch zu entfernen, um eine Zweiphasenströmung zu vermeiden. Industrielle Kondensatableiter können über einen weiten Temperatur- und Druckbereich arbeiten, je nach Systemanforderung.

Typen von Kondensatableitern / Kondensatableitertypen

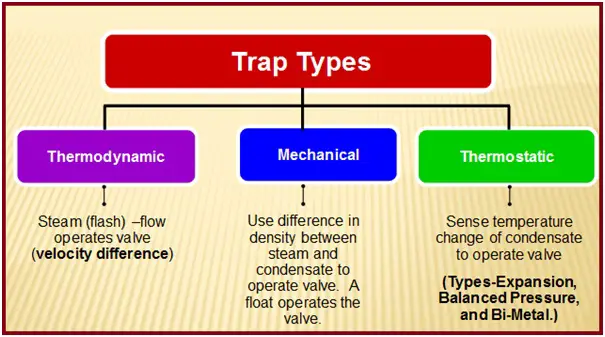

Nach der Klassifizierung der internationalen Norm ISO 6704 gibt es drei Haupttypen von Kondensatableitern, die im Folgenden aufgeführt sind:

- Thermodynamische Kondensatableiter

- Mechanische Kondensatableiter und

- Thermostatische Kondensatableiter

Abbbbildung. 1 erklärt anschaulich die Arten von Kondensatableitern.

Thermodynamische Tellerkondensatableiter

Thermodynamische Kondensatableiter erfassen den Geschwindigkeitsunterschied der eintretenden Flüssigkeiten. Wenn Kondensat in das Ableitergehäuse eintritt, bewegt es sich langsam relativ zum Dampf und wird frei abgeleitet. Wenn sich Entspannungs- oder Frischdampf über die Unterseite der Scheibe bewegt, ist seine Geschwindigkeit viel höher als die des Wassers, und die hohe Geschwindigkeit erzeugt einen Druckabfall, der den Ventilkopf schließt. Das Ventil bleibt geschlossen, bis der Dampfdruck in der Steuerkammer über dem Ventilteller abfällt und damit das Öffnen des Ventils ermöglicht.

Typen: Thermodynamische Scheibe und Thermodynamischer Kolben.

Da sich Luft viel schneller bewegt als Kondensat, neigen thermodynamische Scheibenableiter dazu, sich in Anwesenheit von Luft zu schließen und sind im Allgemeinen nicht für die Entlüftung großer Luftmengen geeignet.

Thermodynamische Scheibe & Thermische Kondensatableiter: Für die Behandlung von Luft kann eine Kombination aus thermodynamischen Tellerkondensatableitern und thermostatischem Entlüfter verwendet werden.

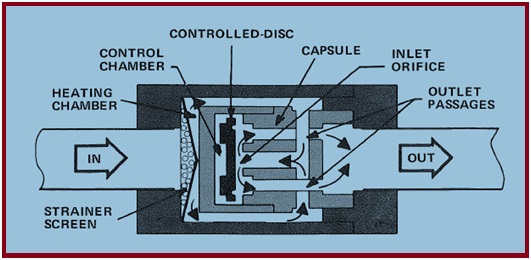

Betriebsweise von Tellerkondensatableitern

- Tellerkondensatableiter arbeiten in Abhängigkeit von der Geschwindigkeit. Unter normalen Betriebsbedingungen treten Kondensat und Luft in den Ableiter ein und durchlaufen eine Einlassöffnung, eine Steuerkammer und eine Isolierkammer (zur Isolierung des Ableiters gegen die Auswirkungen der Umgebung).

- Betriebsdruckbereich 10 bis 600 psig.

- Klein und leicht, daher einfach zu installieren.

- Häufige Inspektion erforderlich, nicht energieeffizient wegen kurzer Lebensdauer.

- Nicht geeignet bei hohem Gegendruck.

Thermostatische Kondensatableiter

Thermostatische Kondensatableiter erfassen die Temperaturdifferenz der eintretenden Flüssigkeiten. Das Schließen erfolgt, wenn die Flüssigkeit, typischerweise heißes Kondensat, eine Temperatur hat, die größer oder gleich einem bestimmten Schwellenwert ist. Die heiße Temperatur veranlasst ein thermostatisches Element, sich so zu bewegen, dass ein Ventil geschlossen wird. Dieser Temperaturschwellenwert liegt unter dem von Sattdampf.

- Da Luft eine deutlich niedrigere Temperatur als Dampf hat, sind thermostatische Ableiter im Allgemeinen sehr gut in der Lage, große Luftmengen abzuführen. Thermische Ableiter sind für den Betrieb von 0 bis 300 psig ausgelegt.

- Fertig mit Edelstahl-, CS- und Gusseisengehäusen.

- Nicht effektiv, wenn Schmutz und Kalk vorhanden sind

Grundtypen: Expansion, Gleichdruck und Bi-Metall.

Kondensatableiter vom Typ Expansion:

- Dehnungs-Kondensatableiterelemente haben eine interne Füllung, die sich bei Temperaturänderungen ausdehnt und zusammenzieht, um das Ventil zu betätigen, aber die Füllung verdampft nicht.

- Wachselemente sind in einem erstarrten Zustand, wenn sie kühl sind, und dehnen sich aus, wenn sie erwärmt werden.

- Elemente auf Petroleumbasis sind in einem zusammengezogenen flüssigen Zustand, wenn sie kühl sind, und dehnen sich aus, wenn sie erwärmt werden

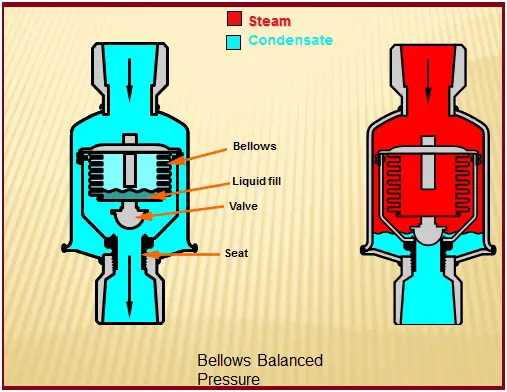

Kondensatableiter mit Druckausgleich:

Gleichdruck-Kondensatableiterelemente haben eine Füllung, die eine Mischung aus Wasser und Mineralöl ist, die im Allgemeinen bei einer Temperatur nahe der Dampftemperatur verdampft oder kondensiert, um das Ventil zu betätigen.

Bi-Metall-Kondensatableiter:

Bi-Metall-Kondensatableiter-Elemente bestehen aus zwei unterschiedlichen Metallbändern, die so miteinander verbunden sind, dass eine Temperaturänderung eine Auslenkung in die eine oder die entgegengesetzte Richtung bewirkt, um das Ventil zu betätigen.

Balg-Kondensatableiter mit Druckausgleich (Abb. 3) eignen sich für hohe Leistungen, während Kondensatableiter mit Wafer/Membran-Druckausgleich für niedrige Leistungen geeignet sind. Andererseits können bimetallische Kondensatableiter sowohl für hohe als auch für niedrige Leistungen eingesetzt werden.

Mechanische Kondensatableiter

Mechanische Kondensatableiter sind so konstruiert, dass sie sich für dichtere Flüssigkeiten öffnen und für weniger dichte Flüssigkeiten schließen. Es gibt zwei grundlegende Kategorien von mechanischen Kondensatableitern, die nach dem Dichteprinzip arbeiten:

- Schwimmer-Typ und

- Eimertyp

Innerhalb dieser Kategorien gibt es jeweils zwei Typen von Kondensatableitern: Hebelschwimmer, Freischwimmer, umgekehrte Glocke und offene Glocke.

Luft hat eine geringere Dichte als Wasser. Daher neigen Kondensatableiter dazu, sich bei Anwesenheit von Luft zu schließen und sind in der Regel nicht für die Entlüftung großer Luftmengen geeignet. Aus diesem Grund können Dichtekondensatableiter einen separaten thermostatischen Entlüftungsmechanismus enthalten, um größere Luftmengen zu handhaben.

- Float & Thermostatisch,

- Bucket & Thermostatisch.

Schwimmer- und Thermokondensatableiter

- Schwimmer & Thermokondensatableiter kombinieren die Wirkung von zwei Prinzipien: Thermostatik und Dichte. Jeder Ableiter hat eine eigene Auslassöffnung. Ein Ventil mit einem Kugelschwimmerantrieb lässt das Kondensat ab, wenn die Flüssigkeit ein vorbestimmtes Niveau im Ableiter erreicht. Wenn der Kondensatfluss nachlässt, sinkt der Schwimmer ab und schließt das Ventil teilweise, um den Durchfluss anzupassen.

- Am oberen Ende des Ableiters befindet sich ein thermostatisches Element, das sich öffnet, um alle Luft und nicht kondensierbaren Gase abzulassen, sobald sie einen kleinen Temperaturabfall innerhalb des Ableiters verursachen.

- Betrieb im Druckbereich von 0 bis 250 psig,

- Das Kondensatventil befindet sich am Boden und kann verstopfen, wenn Schmutz und Zunder vorhanden sind.

- Wenn die Schmutzpartikel das Schließen des Ventils verhindern, wird Dampfenergie verschwendet, bis der Zustand erkannt und korrigiert wird.

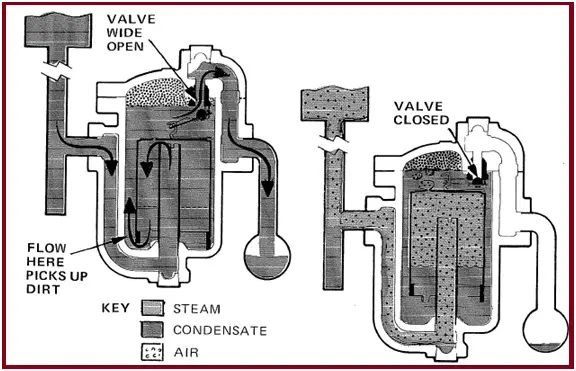

Kondensatableiter mit Glocke

Kondensatableiter mit Glocke (Abb. 4) verwenden eine umgekehrte Glocke, die normalerweise eingetaucht ist und nur schwimmt, wenn Dampf vorhanden ist. Die Glocke sinkt ab, wenn die Kondensatmenge einen vorgegebenen Flüssigkeitsstand überschreitet. Wenn die Glocke sinkt, öffnet sich das Ventil an der Oberseite.

Richtlinien für die Auswahl von Kondensatableitern

Die Auswahl von Kondensatableitern muss in Übereinstimmung mit den folgenden Punkten erfolgen:

- Kondensatableiter für Niederdruck-Dampftropfanwendungen müssen Glockenkondensatableiter, mechanische Ableiter oder bimetallische thermostatische Ableiter sein.

- Kondensatableiter im Mitteldruckbereich müssen vorzugsweise mechanische Ableiter in Glockenkonstruktion sein; alternativ können thermodynamische Ableiter in Scheibenform verwendet werden.

- Kondensatableiter für Hochdruck-Dampftropfbetrieb müssen vorzugsweise mechanische Glockenkondensatableiter sein.

- Kondensatableiter für den Dampfturbineneinlass müssen ein thermodynamischer Kolbenableiter sein.

Eine allgemein akzeptierte Praxis ist die Verwendung von schwimmenden & thermostatischen (F&T) Kondensatableitern für Niederdruck-Dampfsysteme bis zu 30 PSIG und thermodynamische Kondensatableiter für Dampfdrücke über 30 PSIG.

Internationale Codes und Normen für Kondensatableiter

Internationale Codes und Normen, die die Konstruktion von Kondensatableitern regeln, sind im Folgenden aufgeführt:

- ISO 6552: 1980/ (BS 6023: 1981): Glossar der technischen Begriffe für automatische Kondensatableiter.

- ISO 6553: 1980/CEN 26553: 1991 (Ersetzt BS 6024: 1981) Kennzeichnung von automatischen Kondensatableitern.

- ISO 6554 1980/CEN 26554: 1991 (Ersetzt BS 6026: 1981) Baulänge für einen geflanschten automatischen Kondensatableiter.

- ISO 6704: 1982/CEN 26704: 1991 (Ersetzt BS 6022: 1983) Klassifizierung von automatischen Kondensatableitern

- ISO 6948:1981/ CEN 26948: 1991 (Ersetzt BS 6025: 1982) Herstellungs- und Leistungsmerkmalprüfungen für automatische Kondensatableiter

- ISO 7841: 1988/CEN 27841: 1991 (Ersetzt BS 6027: 1990) Verfahren zur Bestimmung des Dampfverlustes von automatischen Kondensatableitern.

- ISO 7842: 1988/CEN 27842: 1991 (Ersetzt BS 6028: 1990) Methoden zur Bestimmung der Abflusskapazität von automatischen Kondensatableitern.

Ursachen für den Ausfall von Kondensatableitern

Gängige Ursachen für den Ausfall von Kondensatableitern sind:

- Korrosion, bedingt durch den Zustand des Kondensats. Dem kann durch die Verwendung bestimmter Konstruktionsmaterialien und eine gute Speisewasseraufbereitung entgegengewirkt werden.

- Wasserschlag, oft durch einen Auftrieb nach dem Kondensatableiter.

- Schmutz, der sich in einem System ansammelt, in dem Wasseraufbereitungsmittel aus dem Kessel mitgeführt werden oder in dem Rohrverschmutzungen die Funktion des Ableiters beeinträchtigen.

Der Ausfall eines Kondensatableiters hat schwerwiegende Auswirkungen auf die Leistung der Dampfanlage. Wenn der Kondensatableiter im offenen Zustand ausfällt, entweicht der Dampf und das Kondensat vollständig, was zu einem erhöhten Dampfverbrauch und damit zu einer erhöhten Belastung des Kessels führt. Fällt der Kondensatableiter jedoch im geschlossenen Zustand aus, strömen weder Dampf noch Kondensat durch ihn hindurch. Dadurch wird die Funktion des Kondensatableiters unterbrochen, was zu einem der folgenden Probleme führen kann:

- Stoß oder Wasserschlag

- Wasserstau im Prozess

- Das Vorhandensein von Wasser (Kondensat) im Dampfsystem ist ein Sicherheitsrisiko.

Es ist also wichtig, die Leistung des Kondensatableiters regelmäßig zu überwachen und ausgefallene Kondensatableiter zu reparieren.

Bewertung der Leistung von Kondensatableitern

Die Leistung von Kondensatableitern wird mit einer der drei folgenden Methoden bewertet:

- Visuelle Methode – Die visuelle Inspektion wird mit Hilfe von Schaugläsern durchgeführt.

- Schallmethode – Unterscheidet zwischen Schallfrequenzen mit Hilfe von Hörgeräten.

- Temperaturmethode – Arbeitet nach dem Prinzip der Temperaturdifferenz. Die Methode ist jedoch am wenigsten zuverlässig und wird daher normalerweise nicht verwendet.

Normalerweise wird eine vorbeugende Wartung für Kondensatableiter durchgeführt, und der Wartungsplan hängt von der Druckstufe des Kondensatableiters ab. Als Faustregel gilt, dass Hochdruck-Kondensatableiter mit einer Druckstufe von mehr als 250 psig täglich getestet werden sollten. Niederdruck-Kondensatableiter mit einer Druckstufe unter 30 psig können dagegen jährlich geprüft werden. Ableiter mit mittlerem Druck sollten monatlich geprüft werden. In der Regel sollten Kondensatableiter alle drei bis vier Jahre ausgetauscht werden.

Funktionsanforderungen an Kondensatableiter

Ideale Kondensatableiter sollten für ihre beste Leistung die folgenden Eigenschaften besitzen:

- Der Kondensatableiter sollte das Kondensat durchlassen und den Dampf abfangen.

- Die Kondensatableiter müssen energieeffizient sein und einen vernachlässigbaren Dampfverbrauch haben. Der Kondensatableiter muss sicherstellen, dass der Dampfraum mit sauberem, trockenem Dampf gefüllt ist. Der Typ des Kondensatableiters beeinflusst dies.

- Kondensatableiter sollten eine gute Entlüftungsmöglichkeit besitzen. Wenn sich Luft mit Dampf vermischt, wird die Dampftemperatur gesenkt.

- Kondensatableiter sollten vorzugsweise kein Dampfblitzen verursachen.

- Kondensatableiter müssen eine hohe Zuverlässigkeit aufweisen. Manchmal können verschiedene externe Faktoren eine Unzuverlässigkeit bei der Verwendung von Kondensatableitern verursachen, wie

- Korrosion

- Wasserschlag und

- Schmutz- oder Schuttansammlung.

Kondensatableiter-Installation

Klicken Sie hier, um die besten Praktiken für die Kondensatableiter-Installation zu erfahren.