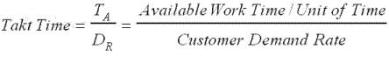

Takt Time

Takt Time è il tasso al quale i prodotti o i servizi dovrebbero essere prodotti per soddisfare la domanda dei clienti. Deriva dalla parola tedesca Taktzeit, che è spesso indicata come il battito del cuore o il battito della produzione nella Lean Manufacturing.

Il valore, insieme ai tassi di carico (produzione) attuali, è usato per analizzare i carichi di processo, i colli di bottiglia e la capacità in eccesso. Lo studio indicherà quali operazioni sono in anticipo sul tasso di domanda e quali no, indicando entrambe le opportunità di miglioramento. Questa è strettamente una formula e un calcolo. Usatelo per confrontare il “carico” misurato per quantificare se un’operazione soddisfa o supera il takt time e di quanto.

L’unità di tempo nel numeratore & denominatore deve essere la stessa.

Il numeratore, tempo di lavoro disponibile, è spesso espresso come minuti/turno, secondi/giorno, minuti/giorno e così via.

Il denominatore, il tasso di domanda del cliente, è spesso espresso come Pezzi/Min, Unità/Turno, Pezzi/Giorno, e così via.

ESEMPIO:

Il primo processo è etichettato PROCESSO 1 perché se la quantità di tempo di lavoro disponibile O la domanda su quella particolare macchina o gruppo di macchine varia da un processo all’altro allora ogni processo avrà il proprio tempo di takt.

|

|

Un calcolatore Takt Time (insieme ad altri modelli e calcolatori) con un esempio è disponibile qui. Le formule all’interno del foglio di calcolo sono visibili per aiutare a comprendere l’impatto degli input. |

I valori di Takt time sono raramente gli stessi in tutto il flusso di valore se il layout è dipartimentale. È probabile che queste macchine (processi o servizi) condividano la domanda. Tuttavia, in molte celle di lavoro tutte le macchine hanno lo stesso tasso di domanda dei clienti e lo stesso tempo di lavoro disponibile rendendo l’attività di bilanciamento delle linee un compito più facile.

Esempio:

Se il cliente A ordina 55.000 unità/giorno che richiedono il processo 1 (dall’alto) e queste unità richiedono anche il processo 2 a valle

E

il cliente B ora fa un ordine e vuole 55.000 unità/giorno che richiedono il processo 1 ma NON il processo 2…..allora il takt time per ogni processo è diverso.

Posto che il lavoro disponibile sia lo stesso per ogni processo a 22 ore/giorno = 1.320 minuti al giorno = 79.200 sec/giorno.

CALCO:

Processo 1: Takt Time= 79.200 sec/giorno / 110.000 unità/giorno = 0,72 secondi/unità

Processo 2: Takt Time = 79.200 sec/giorno / 55.000 unità/giorno = 1,44 secondi/unità

Conclusione

Il tasso di carico (tasso di produzione) deve essere due volte più veloce sul processo 1 che sul processo 2 per tenere il passo con la domanda dei clienti.

Quelle operazioni che stanno performando meglio del takt time hanno anche opportunità di miglioramento; spesso il carico di un processo che è indietro può essere scaricato e condiviso. La quantità è determinata dalle differenze negli studi del carico attuale e del takt time per ogni processo.

Livello del carico di lavoro, bilanciamento delle linee, tra i processi attraverso lo studio di questi valori è il lavoro del team.

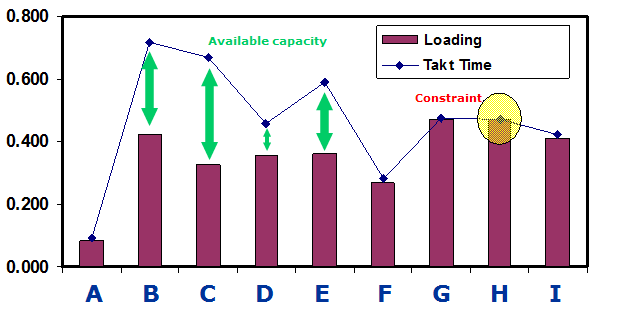

Lo studio è normalmente rappresentato con grafici a barre e non solo mostrerà i colli di bottiglia o l’eccesso di capacità ma quantificherà anche la quantità e la relatività tra tutte le operazioni.

Interpretare il grafico

Il grafico sottostante mostra i risultati di una valutazione dei nove processi (A-H) per produrre un particolare prodotto.

Quali sono i risultati?

- I processi B,C,D,E hanno un eccesso di capacità poiché stanno superando la domanda del cliente o il takt time. In una tale situazione, valutare la manodopera per la possibilità di spostarla su un’operazione vincolata o ridurre gli straordinari.

- I processi A, F, G, H, e I sono quasi perfettamente abbinati ed eseguono il takt time. In realtà questo è molto difficile da raggiungere e mantenere il carico al livello esatto del takt time. Per esempio, il takt time cambia spesso (la domanda dei clienti cambia).

- Il processo H può essere un vincolo minore. Forse un evento SMED potrebbe fornire un miglioramento sufficiente ad alleviare qualsiasi collo di bottiglia.

In questo tipo di situazione, non dovrebbero esserci ritardi nelle consegne al cliente. Naturalmente questa è un’istantanea nel tempo. Se il carico o il takt time hanno molta volatilità (o variazione), allora non si vedrà necessariamente in questo grafico. Come per qualsiasi strumento che rappresenta un’istantanea nel tempo, la variazione potrebbe causare molti problemi.

Bottlenecks

Le operazioni a collo di bottiglia sono quelle operazioni dove il ciclo di carico > Takt Time.

I membri del team probabilmente sanno già quali operazioni hanno capacità e quali sono i vincoli ma quello che non sanno è l’estensione o il grado e la quantità rispetto agli altri processi.

Per soddisfare le richieste di consegna del cliente ogni collo di bottiglia dovrà essere risolto in modo che il carico sia più veloce del tempo di takt.

Ma dove concentrare i propri sforzi prima?

Lo studio fornirà solo numeri. Un piccolo vincolo in un’area a causa di alti scarti e rilavorazioni può essere complessivamente molto più costoso di un vincolo di tempo più grande in un’altra area.

Questi numeri insieme al ragionamento sui costi, gli scarti e altre misure soggettive servono al team per determinare la priorità dei miglioramenti.

Questo è il motivo per cui un professionista della finanza e gli stakeholder chiave devono contribuire al team. Come project manager Six Sigma puoi solo presentare i numeri ma anche offrire ciò che NON c’è nei numeri che potrebbe spostare le priorità.

L’obiettivo è quello di bilanciare l’intera linea eliminando gli sprechi. La riduzione degli sprechi (rilavorazioni, scarti, sovrapproduzione e altri 7 sprechi) dovrebbe essere mirata in modo aggressivo e poi dovrebbe essere fatto uno studio di carico prima di investimenti significativi nel bilanciamento della linea.

Video & Altri esempi

Ritorna alla fase IMPROVE

Ritorna alla LEAN MANUFACTURING

Abbonati per accedere all’intero sito

Templates, Tabelle, e calcolatori

Ritorna alla Home Page del materiale Six-Sigma-Materiale

Articoli recenti

-

distribuzione t, t-test

Mar 11, 21 10:56 AM

Esplorazione della distribuzione t e del test t, test t a 1 campione, test t a 2 campioni

-

Materiale Six Sigma, formazione, corsi, calcolatrici, certificazione.

Jan 29, 21 11:01 AM

Un sito con il più comune materiale Six Sigma, video, esempi, calcolatori, corsi e certificazione.

-

Certificazione Six Sigma, Cintura Verde e Cintura Nera

Jan 06, 21 08:32 AM

Descrive i tipi di certificazione Six Sigma come Cintura Verde, Cintura Nera e Master Black Belt