Taktzeit

Taktzeit ist die Rate, mit der Produkte oder Dienstleistungen produziert werden sollten, um die Rate der Kundennachfrage zu erfüllen. Sie leitet sich von dem deutschen Wort Taktzeit ab, das in der schlanken Fertigung oft als Herzschlag oder Trommelschlag der Produktion bezeichnet wird.

Der Wert wird in Verbindung mit den aktuellen Auslastungsraten (Produktionsraten) verwendet, um die Prozessauslastung, Engpässe und Überkapazitäten zu analysieren. Die Studie zeigt, welche Vorgänge der Bedarfsrate voraus sind und welche nicht, was beides auf Verbesserungsmöglichkeiten hinweist. Dies ist eine reine Formel und Berechnung. Verwenden Sie sie, um die gemessene „Auslastung“ zu vergleichen, um zu quantifizieren, ob ein Vorgang die Taktzeit erreicht oder überschreitet und um wie viel.

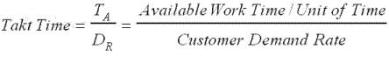

Die Zeiteinheit im Zähler &Nenner muss die gleiche sein.

Der Zähler, Verfügbare Arbeitszeit, wird oft als Minuten/Schicht, Sekunden/Tag, Minuten/Tag usw. ausgedrückt.

Der Nenner, Kundenbedarfsrate, wird oft als Teile/Min, Einheiten/Schicht, Stücke/Tag usw. ausgedrückt.

BEISPIEL:

Der erste Prozess wird als PROZESS 1 bezeichnet, denn wenn die verfügbare Arbeitszeit ODER der Bedarf an dieser bestimmten Maschine oder Maschinengruppe von einem Prozess zum anderen variiert, hat jeder Prozess seine eigene Taktzeit.

|

|

Ein Taktzeit-Rechner (zusammen mit anderen Vorlagen und Rechnern) mit einem Beispiel ist hier verfügbar. Die Formeln in der Tabelle sind sichtbar, um die Auswirkungen der Eingaben zu verstehen. |

Die Taktzeitwerte sind selten über den gesamten Wertstrom gleich, wenn das Layout abteilungsbezogen ist. Die Chancen stehen gut, dass sich diese Maschinen (Prozesse oder Dienste) den Bedarf teilen. In vielen Arbeitszellen haben jedoch alle Maschinen die gleiche Kundenbedarfsrate und die gleiche verfügbare Arbeitszeit, was die Tätigkeit des Zeilenabgleichs erleichtert.

Beispiel:

Wenn Kunde A 55.000 Einheiten/Tag bestellt, die Prozess 1 (von oben) benötigen und diese Einheiten auch den nachgelagerten Prozess 2 benötigen

und

Kunde B nun einen Auftrag erteilt und 55.000 Einheiten/Tag möchte, die Prozess 1, aber NICHT Prozess 2 benötigen…..dann ist die Taktzeit für jeden Prozess unterschiedlich.

Angenommen, die verfügbare Arbeit ist für jeden Prozess mit 22 Stunden/Tag = 1.320 Minuten pro Tag = 79.200 s/Tag gleich.

Berechnung:

Prozess 1: Taktzeit= 79.200 Sek./Tag / 110.000 Einheiten/Tag = 0,72 Sekunden / Einheit

Prozess 2: Taktzeit = 79.200 Sek./Tag / 55.000 Einheiten/Tag = 1,44 Sekunden / Einheit

Schlussfolgerung

Die Auslastung (Produktionsrate) muss bei Prozess 1 doppelt so schnell sein wie bei Prozess 2, um mit der Kundennachfrage Schritt zu halten.

Bei Prozessen, die besser als die Taktzeit abschneiden, gibt es ebenfalls Verbesserungsmöglichkeiten; oft kann die Last von einem Prozess, der im Rückstand ist, ausgelagert und geteilt werden. Die Menge wird durch die Differenzen in den aktuellen Last- und Taktzeitstudien für jeden Prozess bestimmt.

Die Arbeit des Teams besteht darin, die Arbeitslast, den Linienausgleich, über die Prozesse hinweg zu nivellieren, indem diese Werte untersucht werden.

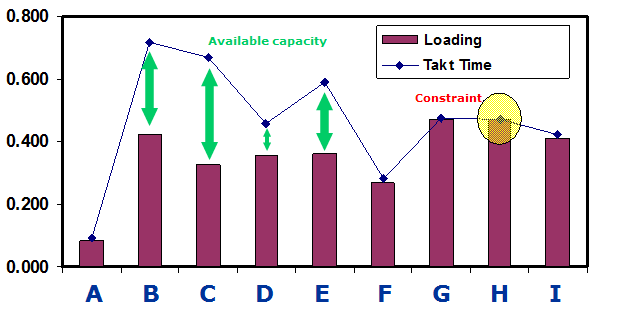

Die Studie wird normalerweise mit Hilfe von Balkendiagrammen dargestellt und zeigt nicht nur Engpässe oder Überkapazitäten auf, sondern quantifiziert auch die Menge und die Relation zwischen allen Vorgängen.

Das Diagramm interpretieren

Das folgende Diagramm zeigt die Ergebnisse einer Auswertung der neun Prozesse (A-H) zur Herstellung eines bestimmten Produkts.

Welche Erkenntnisse gibt es?

- Die Prozesse B,C,D,E haben Überkapazitäten, da sie die Kundennachfrage oder Taktzeit übertreffen. In einer solchen Situation sollten Sie die Arbeitskräfte auf die Möglichkeit hin untersuchen, sie in einen gebundenen Vorgang zu verlagern oder Überstunden abzubauen.

- Prozesse A, F, G, H und I sind nahezu perfekt aufeinander abgestimmt und arbeiten in der Taktzeit. In der Realität ist dies sehr schwierig zu erreichen und die Auslastung genau auf dem Niveau der Taktzeit zu halten. Zum einen ändert sich die Taktzeit oft (die Kundennachfrage ändert sich).

- Prozess H kann eine geringfügige Einschränkung darstellen. Vielleicht könnte ein SMED-Ereignis genug Verbesserung bringen, um den Engpass zu beseitigen.

In dieser Art von Situation sollte es keine verspäteten Lieferungen an den Kunden geben. Natürlich ist dies eine Momentaufnahme. Wenn die Auslastung oder die Taktzeit eine große Volatilität (oder Schwankung) aufweisen, dann wird sich das nicht unbedingt in diesem Diagramm zeigen. Wie bei jedem Tool, das eine Momentaufnahme in der Zeit darstellt, können Schwankungen zu vielen Problemen führen.

Bottlenecks

Bottleneck-Vorgänge sind jene Vorgänge, bei denen der Lastzyklus > Taktzeit.

Die Teammitglieder wissen wahrscheinlich schon, welche Vorgänge Kapazitäten haben und welche die Engpässe sind, aber was sie nicht wissen, ist das Ausmaß oder der Grad und die Menge im Vergleich zu den anderen Vorgängen.

Um die Lieferanforderungen des Kunden zu erfüllen, muss jeder Engpass so behoben werden, dass die Auslastung schneller ist als die Taktzeit.

Aber worauf konzentrieren Sie Ihre Bemühungen zuerst?

Die Studie liefert nur Zahlen. Eine kleine Einschränkung in einem Bereich aufgrund von hohem Ausschuss und Nacharbeit kann insgesamt viel kostspieliger sein als eine größere Zeiteinschränkung in einem anderen Bereich.

Diese Zahlen zusammen mit den Überlegungen zu Kosten, Ausschuss und anderen subjektiven Maßstäben sind für das Team, um die Priorisierung für die Verbesserungen zu bestimmen.

Deshalb müssen ein Finanzfachmann und wichtige Stakeholder zum Team beitragen. Als Six Sigma-Projektmanager können Sie nur die Zahlen präsentieren, aber auch anbieten, was NICHT in den Zahlen steht, was die Prioritäten verschieben könnte.

Das Ziel ist es, die gesamte Linie ins Gleichgewicht zu bringen und gleichzeitig Verschwendung zu beseitigen. Die Reduzierung von Verschwendung (Nacharbeit, Ausschuss, Überproduktion und andere 7-Wastes) sollte aggressiv angegangen werden und dann sollte eine Belastungsstudie durchgeführt werden, bevor signifikante Investitionen in die Linienbalancierung getätigt werden.

Videos &Weitere Beispiele

Zurück zur IMPROVE-Phase

Zurück zu LEAN MANUFACTURING

Abonnieren, um auf die gesamte Website zuzugreifen

Vorlagen, Tabellen, und Kalkulatoren

Zurück zur Six-Sigma-Material Home Page

Aktuelle Artikel

-

t-Verteilung, t-test

Mar 11, 21 10:56 AM

Untersuchung der t-Verteilung und des t-Tests, 1-Stichproben-t-Test, 2-Stichproben-t-Test

-

Six Sigma Material, Training, Kurse, Rechner, Zertifizierung.

Jan 29, 21 11:01 AM

Eine Seite mit den gängigsten Six Sigma Materialien, Videos, Beispielen, Rechnern, Kursen und Zertifizierungen.

-

Six Sigma Zertifizierung, Green Belt und Black Belt Zertifizierung

Jan 06, 21 08:32 AM

Beschreibt die Arten der Six Sigma Zertifizierung als Green Belt, Black Belt und Master Black Belt