Takt Time

Takt Time to tempo, w jakim produkty lub usługi powinny być produkowane, aby sprostać popytowi klientów. Pochodzi od niemieckiego słowa Taktzeit, które jest często określane jako bicie serca lub bicie bębna produkcji w Lean Manufacturing.

Wartość ta, w połączeniu z aktualnymi wskaźnikami obciążenia (produkcji), jest wykorzystywana do analizy obciążeń procesu, wąskich gardeł i nadwyżek zdolności produkcyjnych. Badanie wskaże, które operacje wyprzedzają wskaźnik popytu, a które nie, w obu przypadkach wskazując możliwości poprawy. Jest to wyłącznie formuła i kalkulacja. Użyj go do porównania zmierzonego „obciążenia”, aby określić ilościowo, czy operacja spełnia lub przekracza czas takt i o ile.

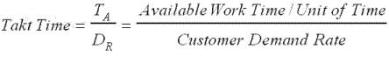

Jednostka czasu w liczniku & mianowniku musi być taka sama.

Licznik, Dostępny Czas Pracy, jest często wyrażany jako Minuty/Zmiana, Sekundy/Dzień, Minuty/Dzień i tak dalej.

Mianownik, wskaźnik zapotrzebowania klienta, jest często wyrażany jako Części/Min, Jednostki/Zmiana, Sztuki/Dzień, i tak dalej.

Przykład:

Pierwszy proces jest oznaczony jako PROCES 1, ponieważ jeśli ilość dostępnego czasu pracy LUB zapotrzebowanie na daną maszynę lub grupę maszyn różni się w zależności od procesu, to każdy proces będzie miał swój własny czas taktu.

|

|

Kalkulator Takt Time (wraz z innymi szablonami i kalkulatorami) wraz z przykładem dostępny jest tutaj. Formuły w arkuszu kalkulacyjnym są widoczne, aby ułatwić zrozumienie wpływu danych wejściowych. |

Wartości czasu Takt rzadko są takie same w całym strumieniu wartości, jeśli układ jest podzielony na działy. Szanse są takie, że te maszyny (procesy lub usługi) dzielą się popytem. Jednak w wielu komórkach roboczych wszystkie maszyny mają ten sam wskaźnik popytu klienta i ten sam dostępny czas pracy, co sprawia, że równoważenie linii jest łatwiejszym zadaniem.

Przykład:

Jeśli klient A zamawia 55,000 jednostek/dzień, które wymagają procesu 1 (z góry) i te jednostki również wymagają downstream proces 2

i

Klient B teraz składa zamówienie i chce 55,000 jednostek/dzień, które wymagają procesu 1, ale nie proces 2…..then czas takt dla każdego procesu jest inny.

Przy założeniu, że dostępna praca jest taka sama dla każdego procesu przy 22 godzinach/dzień = 1 320 minut dziennie = 79 200 sekund/dzień.

Obliczenie:

Proces 1: Czas Takt= 79 200 sek/dzień / 110 000 jednostek/dzień = 0,72 sekundy/jednostkę

Proces 2: Czas Takt = 79 200 sek/dzień / 55 000 jednostek/dzień = 1,44 sekundy/jednostkę

Wniosek

Szybkość obciążenia (tempo produkcji) musi być dwa razy większa w procesie 1 niż w procesie 2, aby nadążyć za popytem klienta.

Te operacje, które osiągają lepsze wyniki niż czas taktu, również mają możliwość poprawy; często obciążenie z procesu, który jest w tyle, może być odciążone i współdzielone. Ilość jest określana przez różnice w aktualnych badaniach obciążenia i czasu takt dla każdego procesu.

Poziomowanie obciążenia pracą, równoważenie linii, w procesach poprzez badanie tych wartości jest pracą zespołu.

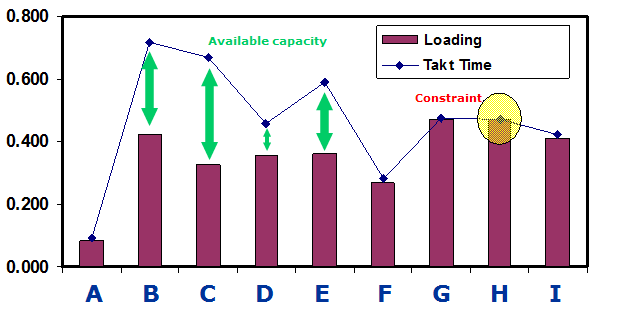

Badanie to jest zwykle przedstawiane za pomocą wykresów słupkowych i nie tylko pokaże wąskie gardła lub nadwyżkę mocy produkcyjnych, ale również określi ilości i względność pomiędzy wszystkimi operacjami.

Interpretacja wykresu

Następny wykres przedstawia wyniki oceny dziewięciu procesów (A-H) do produkcji określonego produktu.

Jakie wnioski można wyciągnąć?

- Procesy B,C,D,E mają nadwyżkę zdolności produkcyjnych, ponieważ przewyższają zapotrzebowanie klienta lub czas takt. W takiej sytuacji należy ocenić siłę roboczą pod kątem możliwości przesunięcia jej do operacji ograniczających lub zredukować nadgodziny.

- Procesy A, F, G, H i I są prawie idealnie dopasowane i wykonują się w czasie takt. W rzeczywistości jest to bardzo trudne do osiągnięcia i utrzymania obciążenia na dokładnym poziomie czasu takt. Po pierwsze, czas taktu często się zmienia (zmienia się zapotrzebowanie klientów).

- Proces H może być niewielkim ograniczeniem. Być może wydarzenie SMED mogłoby zapewnić wystarczającą poprawę, aby złagodzić wąskie gardło.

W tego typu sytuacji nie powinno być żadnych opóźnień w dostawach do klienta. Oczywiście jest to migawka w czasie. Jeśli załadunek lub czas takt mają dużo zmienności (lub wariacji), to nie jest to będzie pokazać się koniecznie w tym wykresie. Jak w przypadku każdego narzędzia, które przedstawia ujęcie w czasie, zmienność może powodować wiele problemów.

Operacje z wąskimi gardłami

Operacje z wąskimi gardłami to te operacje, w których Cykl Obciążeń > Takt Time.

Członkowie zespołu prawdopodobnie wiedzą już, które operacje mają zdolność produkcyjną i które są ograniczeniami, ale to, czego nie wiedzą, to zakres lub stopień i ilość w porównaniu z innymi procesami.

Aby sprostać wymaganiom klienta w zakresie dostaw, każde wąskie gardło musi zostać rozwiązane tak, aby załadunek był szybszy niż czas takt.

Ale gdzie najpierw skupić swoje wysiłki?

Badanie dostarczy tylko liczb. Niewielkie ograniczenie w jednym obszarze spowodowane wysokim poziomem złomu i przeróbek może być znacznie bardziej kosztowne niż większe ograniczenie czasowe w innym obszarze.

Liczby te wraz z uzasadnieniem kosztów, złomu i innych subiektywnych miar są przeznaczone dla zespołu w celu określenia priorytetów dla ulepszeń.

Dlatego właśnie profesjonalista ds. finansów i kluczowi interesariusze muszą wnieść swój wkład do zespołu. Jako kierownik projektu Six Sigma możesz jedynie przedstawiać liczby, ale również proponować to, czego w nich NIE MA, a co mogłoby zmienić priorytety.

Celem jest uzyskanie równowagi całej linii przy jednoczesnym usunięciu marnotrawstwa. Redukcja odpadów (przeróbki, złom, nadprodukcja i inne 7 odpadów) powinny być ukierunkowane agresywnie, a następnie badania załadunku powinny być wykonane przed znaczących inwestycji w bilansowanie linii.

Wideo & Więcej przykładów

Powrót do fazy IMPROVE

Powrót do LEAN MANUFACTURING

Zapisz się, aby uzyskać dostęp do całej strony

Szablony, tabele, i kalkulatory

Powróć do strony głównej Six-Sigma-Strona główna

Ostatnie artykuły

- Przypisy

-

-

-

t-dystrybucja, t-test

Mar 11, 21 10:56 AM

Wyjaśnienie rozkładu t i t-testu, 1 próba t-test, 2 próba t-test

-

Materiały Six Sigma, Szkolenia, Kursy, Kalkulatory, Certyfikacja.

Jan 29, 21 11:01 AM

Jedna strona z najpopularniejszymi materiałami Six Sigma, filmami, przykładami, kalkulatorami, kursami i certyfikacją.

-

Certyfikacja Six Sigma, certyfikacja Green Belt i Black Belt

Jan 06, 21 08:32 AM

Opisuje rodzaje certyfikacji Six Sigma jako Green Belt, Black Belt i Master Black Belt